葉輪又稱工作輪,是離心式壓縮機中惟一對氣流作功的元件,轉(zhuǎn)子上的最主要部件。一般由輪盤、輪蓋和葉片等零件組成。氣體在葉輪葉片的作用下,隨葉片作高速旋轉(zhuǎn)。氣體受旋轉(zhuǎn)離心力的作用,以及在葉輪里的擴壓流動,使它通過葉輪的壓力得到提高。

對葉輪的基本要求是:(1)能給出較大的能量源;(2)氣體流過葉輪的損失要小,即氣體流經(jīng)過葉輪的效率要高;(3)氣體流出葉輪時各參數(shù)合宜,使氣體流過后面固定元件時的流動損失較小;(4)葉輪型式能使整機性能曲線的穩(wěn)定工況區(qū)及高效區(qū)范圍較寬。

葉輪常分為閉式、半開式和開式葉輪。

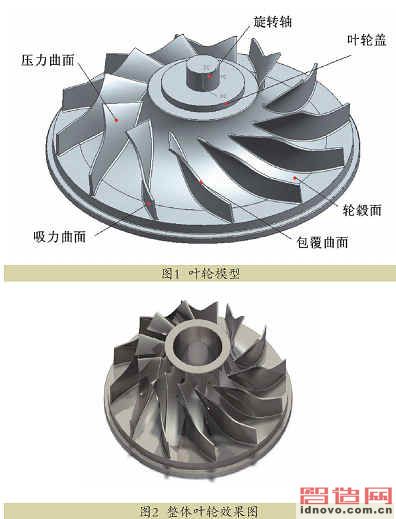

葉輪的建模可分為輪轂曲面(Hub)以及葉片曲面(Blade)兩部分,葉片又包含包覆曲面(ShroudSurface)、壓力曲面(Pressure Surface)和吸力曲面(Suction Surface),如圖1所示。葉輪輪轂面及葉輪蓋分別由葉片中性面根部曲線和葉片中性面頂部曲線繞Z軸旋轉(zhuǎn)而成;經(jīng)過旋轉(zhuǎn)軸Z的設(shè)計基準(zhǔn)面為子午面;中性面是處于葉片壓力面和吸力面中間位置的曲面。對于輪轂曲面和包覆曲面,可分別由葉片根部曲線和葉片頂部曲線繞Z軸回轉(zhuǎn)而成,故在整體葉輪的建模過程之中,把葉片的建模放在輪轂曲面和包覆曲面建模之后。

葉輪類零件構(gòu)成的一般形式是若干組葉片均勻分布在輪轂的曲面上。一組葉片中可能只有一個葉片,也可能有若干個葉片。前一種情況的葉片分布稱為等長葉片,后一種的葉片形式主要指含有小葉片,一般稱為交錯葉片。本例的整體葉輪產(chǎn)品效果,如圖2所示。

一、整體葉輪結(jié)構(gòu)加工工藝分析

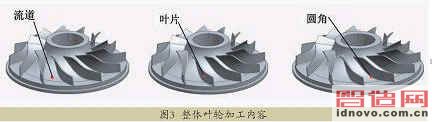

在本實例中,需要對整體葉輪的流道、葉片和圓角主要曲面進行加工,如圖3所示。

另外,在葉片之間有大量的材料需要去除。為了使葉輪滿足氣動性的要求,葉片常采用大扭角、根部變圓角的結(jié)構(gòu),這給葉輪的加工提出了更高的要求。根據(jù)本例具體情況下面介紹其加工難點。

(1)加工槽道變窄,葉片相對較長,剛度較低,屬于薄壁類零件,加工過程極易變形。

(2)槽道最窄處葉片深度超過刀具直徑的8倍以上,相鄰葉片空間極小,在清角加工時刀具直徑較小,刀具容易折斷,切削深度的控制也是加工的關(guān)鍵技術(shù)。

(3)本例的整體葉輪曲面為自由曲面,流道窄,葉片扭曲比較嚴(yán)重,并且有明顯的后仰趨勢,加工時極易產(chǎn)生干涉,加工難度較大。有些葉輪由于有副葉片,為了避免干涉,要分段加工曲面,因此,保證加工表面的一致性也有困難。

整體葉輪加工技術(shù)要求包括尺寸、形狀、位置和表面粗糙度等幾何方面的要求,也包括機械、物理和化學(xué)性能的要求。在對葉輪進行加工前,必須對葉輪毛坯進行探傷檢查。葉輪葉片必須具有良好的表面質(zhì)量。精度一般集中在葉片表面、輪轂的表面和葉根表面。表面粗糙度值應(yīng)小于Ra0.8μm。截面間的型面平滑過渡。另外葉身的表面紋理力求一致,一致的流水線是最好的紋理表面,但這樣又限制了走刀方向,從而在一定程度上限制了加工的刀具

軌跡。

整體葉輪在工作中為了防止振動并降低噪聲,對整體葉輪對動平衡性的要求很高,因此在加工過程中要綜合考慮葉輪的對稱問題。在進行CAM編程時可利用葉片、流道等關(guān)于葉輪旋轉(zhuǎn)軸的對稱性的加工表面,可采用對某一元素的加工來完成對相同加工內(nèi)容不同位置的操作,如本例就應(yīng)用了旋轉(zhuǎn)陣列加工的操作。另外,應(yīng)盡可能減少由于裝夾或換刀造成的誤差。

二、整體葉輪加工工藝準(zhǔn)備

1.機床準(zhǔn)備

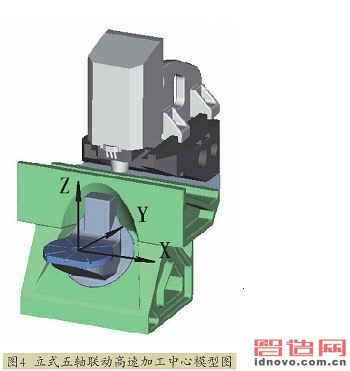

采用立式五軸聯(lián)動高速加工中心,數(shù)控機床主要參數(shù)X軸行程900mm,Y軸行程600mm,Z軸行程550mm,C軸旋轉(zhuǎn)范圍0°~360°,B軸擺動范圍-90°~90°,刀庫容量40把刀位,數(shù)控系統(tǒng)為SIEMENS 840D。如圖4所示。

2.刀具準(zhǔn)備

采用HSK高速刀柄,由于加工時葉片的紋理要求所使用的刀具切削刃長度應(yīng)大于70mm,刀具總長度應(yīng)大于120mm,并采用整體硬質(zhì)合金涂層刀具。

3.工裝準(zhǔn)備

要 求 安 全 可靠,體積小、質(zhì)量輕,以減小加工時的慣性力矩對工件加工精度的影響。另外,裝卸工件要簡潔方便。

4.測量準(zhǔn)備

對于葉輪這樣的復(fù)雜型面,手工方法無法確定精度,主要采用三坐標(biāo)測量機進行型面數(shù)據(jù)檢測。把采集到的數(shù)據(jù)與幾何建模實體進行比較來檢測加工精度。

5.編程軟件的準(zhǔn)備

目前,國外一般應(yīng)用整體葉輪的五坐標(biāo)加工專用加工軟件,主要有美國NREC公司的MAX-5、MAX-AB葉輪加工專用軟件,瑞士Starrag數(shù)控機床帶有的整體葉輪加工模塊,還有HyperMill等專用的加工軟件。此外,一些通用的CAD/CAM軟件,如UG、CATIA、Delcam等也可用于整體葉輪的加工,本例應(yīng)用的是UG NX通用編程軟件。

三、整體葉輪的數(shù)控加工工藝過程

1.工序1

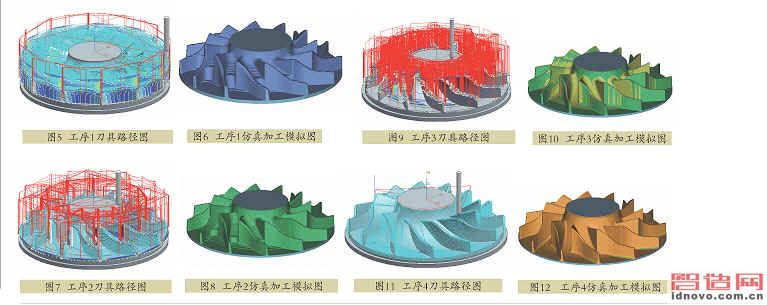

用φ16R2圓鼻刀粗加工。工序1的具體內(nèi)容如表1所示。生成的刀具路徑和加工仿真如圖5、圖6所示。

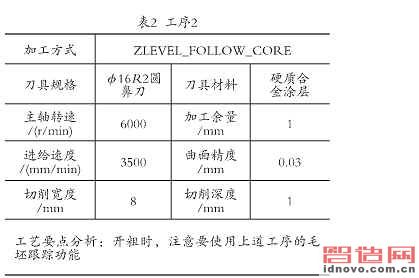

2.工序2

用φ16R2圓鼻刀開粗加工。工序2的具體內(nèi)容如表2所示。生成的刀具路徑和加工仿真如圖7、圖8所示。

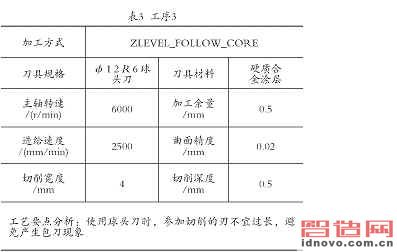

3.工序3

用φ12R6球頭刀半精加工。工序3的具體內(nèi)容如表3所示。生成的刀具路徑和加工仿真如圖9、圖10所示。

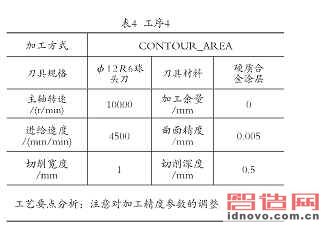

4.工序4

用φ12R6球頭刀精加工。工序4的具體內(nèi)容如表4所示。生成的刀具路徑和加工仿真如圖11、圖12所示。

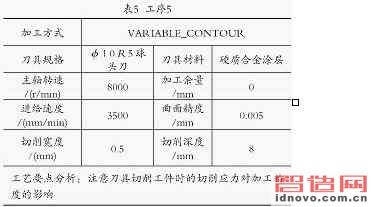

5.工序5

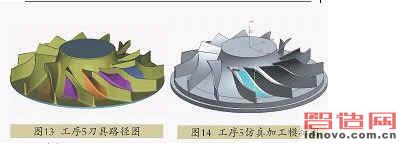

用φ10R5球頭刀除流道殘料加工。工序5的具體內(nèi)容如表5所示。生成的刀具路徑和加工仿真如圖13、圖14所示.

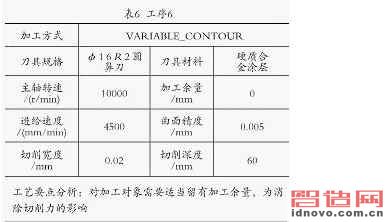

6.工序6

用φ10R5球頭刀清根加工。工序6的具體內(nèi)容如表6所示。生成的刀具路徑和加工仿真如圖15、圖16所示。

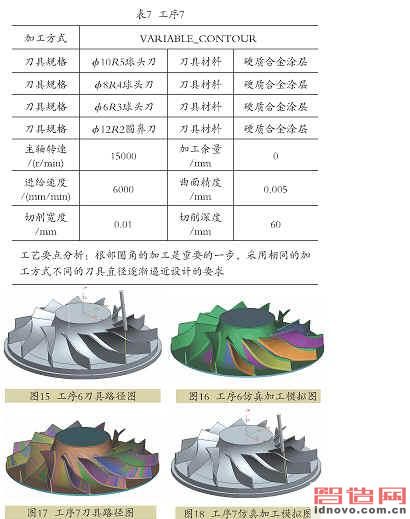

7.工序7

多刀具清角加工。工序7的具體內(nèi)容如表7所示。生成的刀具路徑和加工仿真如圖17、圖18所示。

四、整體葉輪的數(shù)控加工注意事項

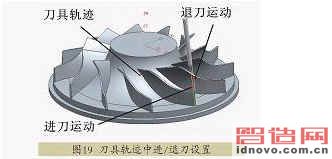

(1)注意刀軸的方向,避免產(chǎn)生干涉。同時注意在進刀和退刀的過程,尤其是在退刀時,應(yīng)沿設(shè)定的退刀方向退出工件型面,避免發(fā)生干涉,在對葉片的清角加工軌跡中,合理設(shè)置的進/退刀方向和距離。如圖19所示。

(2)注意裝夾位置合理,避免刀具與夾具碰撞。

(3)在裝夾時注意加工中心的行程,避免超行程。

相關(guān)文章

- 2021-09-08BIM技術(shù)叢書Revit軟件應(yīng)用系列Autodesk Revit族詳解 [

- 2021-09-08全國專業(yè)技術(shù)人員計算機應(yīng)用能力考試用書 AutoCAD2004

- 2021-09-08EXCEL在工作中的應(yīng)用 制表、數(shù)據(jù)處理及宏應(yīng)用PDF下載

- 2021-08-30從零開始AutoCAD 2014中文版機械制圖基礎(chǔ)培訓(xùn)教程 [李

- 2021-08-30從零開始AutoCAD 2014中文版建筑制圖基礎(chǔ)培訓(xùn)教程 [朱

- 2021-08-30電氣CAD實例教程AutoCAD 2010中文版 [左昉 等編著] 20

- 2021-08-30電影風(fēng)暴2:Maya影像實拍與三維合成攻略PDF下載

- 2021-08-30高等院校藝術(shù)設(shè)計案例教程中文版AutoCAD 建筑設(shè)計案例

- 2021-08-29環(huán)境藝術(shù)制圖AutoCAD [徐幼光 編著] 2013年P(guān)DF下載

- 2021-08-29機械A(chǔ)utoCAD 項目教程 第3版 [繆希偉 主編] 2012年P(guān)DF