飛機(jī)結(jié)構(gòu)零件以其結(jié)構(gòu)尺寸大、理論外形復(fù)雜、設(shè)備能力要求高等特點(diǎn)牽引著航空數(shù)控加工技術(shù)的發(fā)展。隨著國(guó)家大型民用客機(jī)項(xiàng)目的啟動(dòng),從數(shù)控加工的角度看,由于飛機(jī)結(jié)構(gòu)件尺寸顯著增大,零件結(jié)構(gòu)日趨復(fù)雜,幾何精度不斷提高,采用的材料也逐漸從過去的以鋁合金為主變?yōu)殇X合金和鈦合金并重的局面,其加工難度、工藝程編工作量和質(zhì)量控制難度大幅增加。

目前飛機(jī)結(jié)構(gòu)件數(shù)控加工效率的技術(shù)瓶頸已經(jīng)逐漸發(fā)生改變,從之前的數(shù)控設(shè)備能力不足逐漸轉(zhuǎn)變?yōu)閿?shù)控工藝程編效率低下。數(shù)控工藝程編準(zhǔn)備周期過長(zhǎng)已經(jīng)成為高效數(shù)控加工過程中的薄弱環(huán)節(jié),已不能適應(yīng)新形勢(shì)下客戶和市場(chǎng)的需要,所以迫切要求對(duì)工藝程編技術(shù)進(jìn)行技術(shù)革新,提高工藝程編的效率和質(zhì)量。

高效數(shù)控工藝程編技術(shù)現(xiàn)狀

高效數(shù)控工藝程編技術(shù)主要包括快速工藝設(shè)計(jì)、高效程序編制、通用的后置處理和嚴(yán)密的仿真質(zhì)量控制4部分內(nèi)容,任何一個(gè)方面的技術(shù)不過關(guān)都無法實(shí)現(xiàn)高效、高質(zhì)量的工藝程編。

目前,國(guó)外數(shù)控程編技術(shù)已經(jīng)朝著智能化、集成化、網(wǎng)絡(luò)化方向發(fā)展,并在成熟的CAD/CAM軟件平臺(tái)上進(jìn)行了大量定制開發(fā),構(gòu)建了快捷的基于知識(shí)或特征的工藝程編平臺(tái)。而國(guó)內(nèi)數(shù)控行業(yè)工藝程編技術(shù)還處于通用CAD/CAM軟件的單項(xiàng)應(yīng)用階段,軟件本身提供的通用功能無法滿足企業(yè)的個(gè)性需求,導(dǎo)致飛機(jī)結(jié)構(gòu)件數(shù)控編程工作量大,編程規(guī)范性差、加工策略受限、自動(dòng)化程度低、系統(tǒng)集成度差,在高端應(yīng)用上沒有針對(duì)行業(yè)特點(diǎn)對(duì)CAD/CAM軟件進(jìn)行高級(jí)定制開發(fā),快速程編理念尚未達(dá)成行業(yè)共識(shí)。從長(zhǎng)遠(yuǎn)角度看,提高工藝準(zhǔn)備效率、加快工藝工作步伐、減輕工藝員工作強(qiáng)度、縮短工藝準(zhǔn)備周期已經(jīng)勢(shì)在必行。

1 國(guó)外先進(jìn)數(shù)控工藝程編技術(shù)特點(diǎn)

國(guó)外先進(jìn)制造企業(yè)在工藝設(shè)計(jì)及程編技術(shù)方面已經(jīng)探索了很長(zhǎng)一段時(shí)間,基本實(shí)現(xiàn)了工藝、程編、仿真、機(jī)床、控制系統(tǒng)在CAD/CAM系統(tǒng)下的集成應(yīng)用,可在工藝設(shè)計(jì)及程序編制的同時(shí)實(shí)現(xiàn)程序質(zhì)量控制和加工結(jié)果的仿真,并且在智能編程技術(shù)方面實(shí)現(xiàn)基于特征的程編,大大提高了數(shù)控程編和加工效率。

目前,國(guó)外數(shù)控制造行業(yè)的發(fā)展呈現(xiàn)以下主要特點(diǎn):

· 工藝程編一體化程度高,工藝、程編、后置、控制系統(tǒng)、機(jī)床、仿真有效統(tǒng)一在CAD/CAM/PDM集成平臺(tái)下,集成度高,可真實(shí)模擬制造過程,工藝準(zhǔn)備效率高;

· 工藝設(shè)計(jì)與數(shù)控程編可實(shí)現(xiàn)并行,能及時(shí)發(fā)現(xiàn)工藝隱患,可實(shí)現(xiàn)工藝、設(shè)計(jì)、程編的有機(jī)協(xié)同;

· 設(shè)計(jì)、制造資源與工藝資源形成統(tǒng)一的基礎(chǔ)數(shù)據(jù)庫(kù),使用單一的數(shù)據(jù)源,不存在信息孤島,自動(dòng)化程度高,工藝程編流程簡(jiǎn)潔有效;

· 基于特征的程編設(shè)計(jì)達(dá)到了實(shí)際應(yīng)用的階段,專家知識(shí)融入工藝程編過程,開創(chuàng)了智能編程、自動(dòng)編程的新局面。

2 國(guó)內(nèi)數(shù)控工藝程編技術(shù)特點(diǎn)

國(guó)內(nèi)缺乏獨(dú)立的適合于飛機(jī)復(fù)雜結(jié)構(gòu)件數(shù)控加工的CAD/CAM系統(tǒng),工藝程編技術(shù)主要沿用或借鑒國(guó)外CAD/CAM軟件自身的功能,在工藝程編技術(shù)自主創(chuàng)新方面存在先天不足的缺陷。總結(jié)起來具有以下特點(diǎn):

· 刀具、切削參數(shù)、工裝、機(jī)床等制造資源與工藝設(shè)計(jì)系統(tǒng)存在信息孤島;

· 工藝程編基礎(chǔ)數(shù)據(jù)庫(kù)尚未形成,工藝設(shè)計(jì)系統(tǒng)與程編系統(tǒng)相對(duì)孤立;

· 工藝程編質(zhì)量控制主要依賴于編程人員個(gè)人技術(shù)水平和經(jīng)驗(yàn),編程過程中加工特征的選取、加工方法的選擇有較大的隨意性,無法進(jìn)行有效規(guī)范,更無法進(jìn)行精細(xì)管理和優(yōu)化;

· 零件變形控制、仿真應(yīng)用技術(shù)水平較為落后,自主創(chuàng)新力度不夠。

高效數(shù)控工藝程編技術(shù)發(fā)展趨勢(shì)

目前,高效數(shù)控工藝程編技術(shù)引起了各國(guó)航空工業(yè)的足夠重視,在高效工藝程編技術(shù)方面均投入了大量的資金、人力和物力,以謀求在此項(xiàng)技術(shù)上取得率先突破。各制造行業(yè)已經(jīng)在CAD/CAM/CAPP/PDM領(lǐng)域形成了新一輪技術(shù)熱潮。綜合國(guó)際國(guó)內(nèi)數(shù)控工藝程編技術(shù)發(fā)展情況,高效數(shù)控工藝程編技術(shù)呈現(xiàn)以下發(fā)展趨勢(shì)。

(1)基于特征的高效工藝程編技術(shù)受到數(shù)控制造業(yè)的青睞,工藝程編效率可提高50%。

基于特征的快速工藝決策及數(shù)控編程技術(shù)是數(shù)控工藝編程發(fā)展的趨勢(shì),被稱為下一代數(shù)控工藝編程技術(shù)。該技術(shù)主要包含加工特征自動(dòng)識(shí)別、快速工藝決策和自動(dòng)特征加工3項(xiàng)關(guān)鍵技術(shù)。

· 加工特征自動(dòng)識(shí)別技術(shù)。

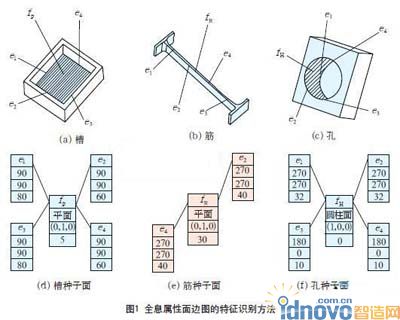

加工特征識(shí)別技術(shù)的主要內(nèi)容是基于實(shí)體建模內(nèi)核構(gòu)建加工特征知識(shí)庫(kù),對(duì)不同CAD軟件輸出格式的實(shí)體模型進(jìn)行特征快速識(shí)別,識(shí)別的結(jié)果是重建實(shí)體模型的特征,并結(jié)合特征知識(shí)庫(kù)構(gòu)建用戶可自定義的加工特征(如筋、槽、孔特征)。在特征識(shí)別過程中,可融入企業(yè)知識(shí)和行業(yè)規(guī)范,自行定制加工特征。

飛機(jī)結(jié)構(gòu)件加工特征復(fù)雜,包含了自由形狀曲面、相交特征和碎面等不固定特征,無法用現(xiàn)有的特征表示方法來描述。有鑒于此,南京航空航天大學(xué)的快速程編系統(tǒng)提出了基于全息屬性面邊圖的特征識(shí)別方法(見圖1),很好地解決了復(fù)雜拓?fù)洳还潭ㄌ卣鞅硎締栴}。

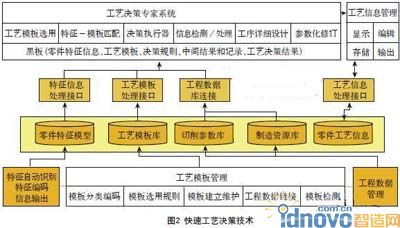

· 快速工藝決策技術(shù)。

快速工藝決策技術(shù)(見圖2)的主要內(nèi)容是以企業(yè)產(chǎn)品數(shù)據(jù)管理系統(tǒng)(PDM)為信息支撐平臺(tái),集成工藝資源和制造資源,針對(duì)零件結(jié)構(gòu)特點(diǎn),在行業(yè)已有工藝經(jīng)驗(yàn)積累的基礎(chǔ)上,進(jìn)行工藝分析,不斷總結(jié)歸納,實(shí)現(xiàn)工藝信息建模、工藝模板建模、分類編碼、建庫(kù),結(jié)合加工特征識(shí)別技術(shù),構(gòu)建加工特征、工藝模板和加工工藝之間的內(nèi)在聯(lián)系,并與工藝制造資源(如切削參數(shù)、刀具、機(jī)床、工裝等)進(jìn)行緊密連接和自動(dòng)選取,形成基于三維模型的飛機(jī)結(jié)構(gòu)件制造工藝知識(shí)體系和專家知識(shí)庫(kù),最終完成加工特征的排序、加工知識(shí)的融合和數(shù)控加工工藝文檔的自動(dòng)快速編制。

· 自動(dòng)特征加工技術(shù)。

自動(dòng)特征加工技術(shù)的主要內(nèi)容是在特征識(shí)別和工藝決策的基礎(chǔ)上,以CAD/CAM/CAPP作為信息支撐平臺(tái),為結(jié)合行業(yè)通用解決方案,融合企業(yè)新工藝方法、新的加工策略,快速、自動(dòng)地完成刀具軌跡的生成,最終完成數(shù)控程序編制。

目前國(guó)內(nèi)部分院校和企業(yè)已經(jīng)在基于特征的快速程編和快速工藝設(shè)計(jì)方面進(jìn)行了大量的研究工作,有代表性的有南京航空航天大學(xué)的基于CATIA V5平臺(tái)的快速程編設(shè)計(jì)系統(tǒng)。該系統(tǒng)基于ACIS實(shí)體建模內(nèi)核,結(jié)合企業(yè)已有的制造資源庫(kù),可實(shí)現(xiàn)特征快速識(shí)別、快速工藝決策及基于特征的刀位軌跡生成和仿真,特征刀軌生成率、正確率達(dá)到80%以上。目前該系統(tǒng)已經(jīng)在部分航空制造企業(yè)中得到初步應(yīng)用,工藝編程效率可較原來提高50%左右,具有較高的應(yīng)用價(jià)值和發(fā)展?jié)摿Α?/P>

未來的高效程編工藝設(shè)計(jì)系統(tǒng)將在特征識(shí)別率、特征加工率、工藝決策可靠性、計(jì)算效率等方面進(jìn)行重點(diǎn)突破,以實(shí)現(xiàn)行業(yè)內(nèi)數(shù)控機(jī)加產(chǎn)品的快速工藝及程編設(shè)計(jì),提高工藝準(zhǔn)備效率。

(2)基于數(shù)控加工過程的物理仿真分析技術(shù)逐步走向?qū)嵱茫瑒?dòng)力學(xué)仿真技術(shù)成為物理仿真分析技術(shù)的排頭兵;數(shù)控程序質(zhì)量仿真控制技術(shù)向復(fù)合材料制造、機(jī)器人操控方向發(fā)起沖擊,使制造過程虛擬化成為現(xiàn)實(shí)。

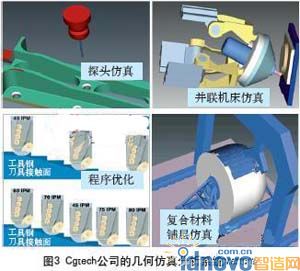

數(shù)控加工過程仿真技術(shù)是虛擬制造技術(shù)的關(guān)鍵技術(shù)之一。數(shù)控加工過程仿真可分為幾何仿真和物理仿真。幾何仿真主要用于檢查數(shù)控程序刀具軌跡的正確性和機(jī)床、工裝、毛坯、刀具等幾何體之間的干涉碰撞問題;物理仿真可以結(jié)合加工刀具、被切削材料、加工工藝對(duì)實(shí)際切削加工的狀況進(jìn)行有限元分析及模擬計(jì)算,得出切削加工中的物理特征(如力、溫度,以及被加工材料和刀具在切削過程中的受力變形、殘余應(yīng)力等數(shù)據(jù)),以進(jìn)行裝夾方案的改進(jìn)和工藝程序的優(yōu)化。目前數(shù)控加工行業(yè)比較有代表性的幾何仿真軟件有Cgtech公司的Vericut、法國(guó)SPRING公司的NCSIMUL;物理仿真軟件有美國(guó)Third Wave Systems公司的AdvantEdge等。

Vericut軟件(見圖3)在幾何仿真領(lǐng)域具備較好的客戶市場(chǎng)和應(yīng)用環(huán)境,該軟件主要用于NC程序的幾何仿真和質(zhì)量控制,可實(shí)現(xiàn)數(shù)控機(jī)床仿真、探頭檢測(cè)仿真、數(shù)控程序仿真及優(yōu)化、復(fù)合材料鋪帶仿真、機(jī)器人操控動(dòng)作仿真,并在多工位、高柔性仿真、控制系統(tǒng)仿真方面也具備較強(qiáng)的仿真應(yīng)用能力。結(jié)合企業(yè)自身?xiàng)l件,構(gòu)建刀具、刀柄、切削參數(shù)庫(kù)、仿真機(jī)床庫(kù),該軟件還能作為企業(yè)NC程序質(zhì)量控制系統(tǒng),可實(shí)現(xiàn)“一次做好,缺陷為零”的產(chǎn)品質(zhì)量控制目標(biāo)。

美國(guó)Third Wave Systems公司的AdvantEdge軟件以有限元分析技術(shù)為解算內(nèi)核,主要用于數(shù)控加工過程中的刀具結(jié)構(gòu)設(shè)計(jì)及優(yōu)化、數(shù)控加工過程刀具切削力、機(jī)床負(fù)載、加工溫度變化仿真以及零件應(yīng)力應(yīng)變分布和整體變形的仿真預(yù)測(cè),在物理仿真技術(shù)及應(yīng)用方面走在世界的前列,但在零件應(yīng)力應(yīng)變分布和整體變形預(yù)測(cè)的解算效率方面離實(shí)際工程應(yīng)用還有一定差距,一旦突破解算速度的局限,該軟件的工程化應(yīng)用能力將得到充分體現(xiàn)。

國(guó)內(nèi)在物理仿真方面起步較晚,目前在物理仿真方面有代表性的是北京航空航天大學(xué)的Simucut和Dyncut軟件。該軟件以銑削動(dòng)力學(xué)為基礎(chǔ),研究刀具系統(tǒng)在加工過程中的銑削力、變形以及振動(dòng)等物理量,通過建立銑削過程動(dòng)力學(xué)系統(tǒng)實(shí)驗(yàn)?zāi)B(tài)分析測(cè)試平臺(tái),測(cè)試具體加工機(jī)床和不同長(zhǎng)徑比刀具的動(dòng)力學(xué)特性,獲取特定機(jī)床、不同刀具特性的切削穩(wěn)定域和優(yōu)化的銑削參數(shù),從而在抑制大長(zhǎng)徑比刀具的切削顫振現(xiàn)象的基礎(chǔ)上有效選擇刀具進(jìn)給速度和切削深度,提高零件材料的去除效率,能較好地解決銑削加工時(shí)產(chǎn)生切削振紋的難題,并能有效改善銳角、薄壁等難加工特征的加工質(zhì)量。

(3)通用、靈活、自優(yōu)化的后置處理系統(tǒng)正在改變市場(chǎng)觀念。

后置處理技術(shù)作為連接零件工藝程編和最終零件加工的關(guān)鍵環(huán)節(jié),其地位一直不被人重視,但近幾年來后置處理在技術(shù)革新方面和行業(yè)應(yīng)用方面發(fā)展很快,改變了以往市場(chǎng)對(duì)該技術(shù)的觀念,其發(fā)展方向從之前簡(jiǎn)單的代碼“直譯”發(fā)展成為“智能”的“翻譯官”,可根據(jù)機(jī)床結(jié)構(gòu)、控制系統(tǒng)特性進(jìn)行代碼過濾、自優(yōu)化甚至仿真,在功能集成方面實(shí)現(xiàn)了較大的跨越。

國(guó)內(nèi)后置處理起步較晚,形成商品化軟件的后置處理軟件市場(chǎng)上相對(duì)較少,但發(fā)展方向上更貼近企業(yè)實(shí)際的應(yīng)用需求,如提高后置處理軟件的通用性,采用統(tǒng)一的機(jī)床配置、前置處理、后處理平臺(tái),為用戶提供便捷的擴(kuò)展方式,能針對(duì)各種結(jié)構(gòu)的機(jī)床、不同類型的控制系統(tǒng)、不同格式的前置文件生成滿足產(chǎn)品制造需求的NC程序,并增強(qiáng)五軸后置處理附加功能,實(shí)現(xiàn)代碼優(yōu)化、代碼逆向處理技術(shù)和五軸擺角自優(yōu)化,可有效提高零件表面質(zhì)量和減少程序過切的情況,這也是未來后置處理發(fā)展的方向。

(4)基于PDM的CAD/CAM/CAPP/CAQ集成技術(shù)繼續(xù)深入應(yīng)用,PDM數(shù)據(jù)管理層次逐步從工序級(jí)細(xì)化到工步級(jí),車間級(jí)MES系統(tǒng)集成技術(shù)應(yīng)用日趨成熟,制造過程將實(shí)現(xiàn)無紙化、可視化。

快速工藝決策和工藝設(shè)計(jì)離不開基于PDM的CAD/CAM/CAPP/CAQ集成系統(tǒng)(簡(jiǎn)稱P-4C)的支撐,企業(yè)自身的工藝資源庫(kù)、制造資源庫(kù)是快速工藝設(shè)計(jì)和高效程編的必要前提。目前P-4C在數(shù)控加工行業(yè)已形成流行趨勢(shì),但數(shù)據(jù)管理僅限于工序級(jí)的數(shù)據(jù)管理和維護(hù),無法實(shí)現(xiàn)快速工藝決策所需要的工步級(jí)的工藝流程控制和制造資源管理,如未能對(duì)單一工步使用的刀具、刀柄、NC程序代碼、加工作業(yè)時(shí)間、加工過程視頻及加工結(jié)果等信息實(shí)現(xiàn)有效管理,而這些信息與工藝決策、加工特征刀軌的生成、生產(chǎn)作業(yè)計(jì)劃、調(diào)度管理、工時(shí)管理、質(zhì)量控制方面均有著密切聯(lián)系。

MES系統(tǒng)作為數(shù)控加工企業(yè)最為直接的生產(chǎn)管理資源配備的信息化作業(yè)系統(tǒng),可實(shí)現(xiàn)產(chǎn)品數(shù)據(jù)信息、加工工藝信息、計(jì)劃信息、控制信息、制造信息等數(shù)據(jù)流的傳遞與運(yùn)轉(zhuǎn),集成了生產(chǎn)計(jì)劃指令的發(fā)放、制造資源的配備、加工現(xiàn)場(chǎng)的實(shí)時(shí)監(jiān)控、數(shù)控設(shè)備效能的評(píng)估以及后續(xù)工藝過程的優(yōu)化等功能,構(gòu)成了制造企業(yè)工藝數(shù)字化的主體。隨著企業(yè)精益制造需求的不斷增加,企業(yè)對(duì)數(shù)控加工過程的控制將逐步細(xì)化,伴隨著信息技術(shù)的不斷進(jìn)步,制造過程的無紙化和可視化將成為可能。

結(jié)束語

飛機(jī)結(jié)構(gòu)件的高效工藝程編技術(shù)一直引領(lǐng)著國(guó)內(nèi)數(shù)控行業(yè)的發(fā)展方向,該技術(shù)發(fā)展的快慢直接影響著重點(diǎn)型號(hào)的研制進(jìn)度和質(zhì)量。隨著計(jì)算機(jī)及信息技術(shù)的高速發(fā)展,未來5年,國(guó)際、國(guó)內(nèi)將在高效數(shù)控工藝程編技術(shù)方面取得重要突破,國(guó)內(nèi)數(shù)控行業(yè)只有認(rèn)清目前國(guó)內(nèi)外航空制造業(yè)之間存在的差距,才能明確未來高效數(shù)控工藝程編技術(shù)的發(fā)展重點(diǎn)。本文從飛機(jī)結(jié)構(gòu)件的高效數(shù)控工藝程編技術(shù)的發(fā)展現(xiàn)狀和特點(diǎn)出發(fā),對(duì)大型航空結(jié)構(gòu)件的高效數(shù)控程編技術(shù)的發(fā)展現(xiàn)狀和趨勢(shì)進(jìn)行了探討,為數(shù)控加工行業(yè)尤其是航空制造企業(yè)的數(shù)控加工技術(shù)提出了高效數(shù)控工藝程編的解決思路。

相關(guān)文章

- 2021-09-08BIM技術(shù)叢書Revit軟件應(yīng)用系列Autodesk Revit族詳解 [

- 2021-09-08全國(guó)專業(yè)技術(shù)人員計(jì)算機(jī)應(yīng)用能力考試用書 AutoCAD2004

- 2021-09-08EXCEL在工作中的應(yīng)用 制表、數(shù)據(jù)處理及宏應(yīng)用PDF下載

- 2021-08-30從零開始AutoCAD 2014中文版機(jī)械制圖基礎(chǔ)培訓(xùn)教程 [李

- 2021-08-30從零開始AutoCAD 2014中文版建筑制圖基礎(chǔ)培訓(xùn)教程 [朱

- 2021-08-30電氣CAD實(shí)例教程AutoCAD 2010中文版 [左昉 等編著] 20

- 2021-08-30電影風(fēng)暴2:Maya影像實(shí)拍與三維合成攻略PDF下載

- 2021-08-30高等院校藝術(shù)設(shè)計(jì)案例教程中文版AutoCAD 建筑設(shè)計(jì)案例

- 2021-08-29環(huán)境藝術(shù)制圖AutoCAD [徐幼光 編著] 2013年P(guān)DF下載

- 2021-08-29機(jī)械A(chǔ)utoCAD 項(xiàng)目教程 第3版 [繆希偉 主編] 2012年P(guān)DF