提高加工效率:進給率

時間:2011-05-25 12:19:17 來源:未知

在《提高加工效率:切削速度》中我們看到,提高切削速度可以提高加工效率,可以降低制造成本,但其刀具本身的費用增加不少。那么,是否存在既可以提高加工效率,又可以在降低制造總成本的同時,也降低刀具本身的費用呢?我們的初步答案之一是采用修光刃技術進行大進給加工。

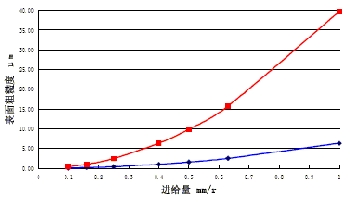

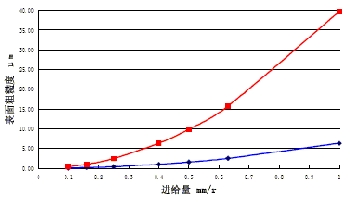

銑削的大進給已經存在很長時間了,而車削類型的大進給則是近幾年來國際上技術領先的那些刀具供應商都在大力推廣的一種新型技術。這種技術被普遍稱為“Wiper”技術,它用一個短的直線或短的大半徑圓弧來聯結刀尖圓角和副切削刃,從而降低已加工表面的粗糙度。使用這種技術能在維持原有生產節拍的條件下大幅度降低工件表面粗糙度的數值,提高表面質量;也可以在保持原來工件質量的前提下大大減少加工時間,提高加工效率。圖1是由肯納金屬提供的一個圖表,紅色代表R0.8普通刀片所能達到的表面粗糙度,藍色代表使用Wiper 刀片(MW槽形)所能的表面粗糙度。可以看出,如果使用f=0.63 相同的進給率,普通R0.8刀片加工的工件表面粗糙度約16mm,而Wiper 刀片加工的工件表面粗糙度僅2.5mm 如果用普通R0.8 刀片要達到2.5mm的工件表面粗糙度則需要將進給減少到約f=0.22。

使用Wiper 技術能在保證相同的表面質量時使用更高的切削參數,這意味著生產效率的提高。那么,Wiper 技術的刀片還提供的另一種可能性,即在相同的進給率時能獲得更好表面質量,是否也意味著表面質量的提高呢?我們說在一定條件下確實是這樣如果我們原來需要半精加工,也許由于使用Wiper技術就可以不需要了。這就是我們在后面將要論述到的減少加工工序的問題。

一般的Wiper技術主要是指在車床上的應用,應該不太會影響平面度。除非你加工薄的盤類零件。筆者不主張在車削或銑削薄壁工件時應用修光刃的技術。修光刃的確能在得到高的表面粗糙度等級時兼顧高的效率,但法向力較大也是不爭的事實。魚與熊掌無法兼得。

就修光刃的結構而言,直線修光刃在理論上可以達到比大圓弧修光刃更好的修光效果,即被加工表面的理論粗糙度只是復印了刀刃的表面粗糙度。但實際上調整比較困難。因此,大圓弧的修光刃被更多廠家所采用。

目前國際上正在推行的所謂“高性能加工”則是銑削上使用大進給的典型代表(圖左)。不少國際著名的刀具廠商都提供這樣的刀具。這類刀具普遍采用小的主偏角以降低徑向切削力對刀具變形的影響,從而可以將非常大的進給用于實際加工,提高切削效率。

提高進給的另一個常用方法是通過使用更多齒數的刀具來提高進給速度。刀片的進給率常常受刀片厚度的影響或表面質量的要求而局限在某一個范圍內,而采用密齒刀具或其它更多齒數的方法就可以在不改變切削速度和進給率的前提下提高進給速度。圖中有兩種多齒擴孔刀具,中間是山特維克可樂滿的三齒擴孔刀具,它對于常見的兩齒可調擴孔刀具而言可以增加50%的進給速度;右邊是肯納金屬用于汽車缸體加工的一把不可調節的擴孔刀具,它的齒數高達7 個,加工效率是常見的兩齒擴孔刀具的350%。