l 引言

隨著產(chǎn)品生命周期的縮短、國內(nèi)及國際消費需求的不斷變化,中國制造業(yè)面臨著日益激烈的市場競爭,以往單一的價格競爭已很難適應(yīng)企業(yè)發(fā)展的要求。除了控制成本的“精益生產(chǎn)”模式外,還有沒有別的出路,成為現(xiàn)代制造企業(yè)關(guān)心的一個核心議題。

敏捷制造(Agile Manufacturing)的出現(xiàn)為生產(chǎn)企業(yè)特別是制造企業(yè)應(yīng)對不確定環(huán)境的激烈競爭提供了一個重要的運營模式與管理策略(Hasan等,2007),國內(nèi)的深圳華為、春蘭空調(diào)及汽車制造等企業(yè)都在生產(chǎn)運營中嘗試著引入敏捷制造的模式來重構(gòu)生產(chǎn)系統(tǒng)和架構(gòu)(榮烈潤,2007;牟小俐等,2007;周榮輔等,2008)。

然而這些建基于實踐生產(chǎn)運營的敏捷制造管理模式與經(jīng)驗還很有限,并不能直接套用于摩托生產(chǎn)制造系統(tǒng)。摩托制造有自己的生產(chǎn)要求和運作方式,要設(shè)計和檢驗面向敏捷制造的摩托制造模式,必須結(jié)合摩托行業(yè)的生產(chǎn)特點進行新的規(guī)劃和嘗試。故此,本文依據(jù)摩托制造的特點,提出面向敏捷制造的摩托制造的產(chǎn)能改造模式與實施方案,在此基礎(chǔ)上,運用計算機仿真技術(shù)模擬不同方案的實踐運營與實施效果,對改造方案的運營過程與績效進行系統(tǒng)的研究。

2敏捷制造的基本思想

從早期的相關(guān)研究我們可以發(fā)現(xiàn),敏捷制造概念的提出主要根源于以下的一些決策目標,如提高客戶滿意度、改善內(nèi)部整合與外部協(xié)作、提高對不確定變化的響應(yīng)速度等(Goldman等,1995),國外學(xué)者DeVor等(1997)從生產(chǎn)者的角度出發(fā)系統(tǒng)地研究了敏捷制造如何改善持續(xù)變化的競爭環(huán)境中的生產(chǎn)服務(wù)能力。在這些研究中,敏捷是指能夠適應(yīng)不斷變化和不可預(yù)測的市場環(huán)境,并能高效、快速和低耗地完成各項任務(wù)的一種能力。全球市場變化快、難以預(yù)測,用戶需求多樣化、個性化。在這樣的運營環(huán)境中,企業(yè)必須培養(yǎng)和練就應(yīng)對挑戰(zhàn)的靈敏性,無論是管理模式,還是技術(shù)手段,都必須具備抓住機遇,縮短開發(fā)周期,降低制造成本,迅速提供用戶所需商品的能力。

從敏捷制造的實施和實踐的角度看,敏捷制造需要把靈活的企業(yè)動態(tài)聯(lián)盟、先進和實用的柔性制造技術(shù)及高素質(zhì)的勞動者三者有機地結(jié)合起來,以便企業(yè)能從容應(yīng)付不可預(yù)測的市場需求,獲得相對長期的經(jīng)濟效益,為此,Cao和Dowlatshahi(2005)特別研究了在敏捷制造系統(tǒng)中基于IT技術(shù)的企業(yè)合作模式如何影響運營績效的問題。推行敏捷制造的企業(yè),必須采用現(xiàn)代通信手段,快速配置各項資源(技術(shù)、管理和人),以有效協(xié)作的方式響應(yīng)市場需求,實現(xiàn)制造的敏捷性。為了進一步系統(tǒng)研究敏捷制造的績效改善,Ramesh和Devadasan(2007)提出了一個概念模型來標識和整理敏捷制造領(lǐng)域的各種績效指標,而Zhang等(2007)則采用了實證的手段分析了現(xiàn)有的各種敏捷制造的技術(shù)手段與實施策略的實踐效果之間的因果關(guān)系。

3產(chǎn)能改造的現(xiàn)實運營背景

R制造企業(yè)是一家摩托車合資企業(yè),集研發(fā)、制造和銷售于一體,是國內(nèi)最具規(guī)模的摩托車制造企業(yè)之一。R制造企業(yè)自成立至今,經(jīng)過了多年的嘗試和改革,經(jīng)歷了創(chuàng)業(yè)期、成長期、調(diào)整期,目前正處于高速發(fā)展期。隨著市場競爭日益加劇,為滿足用戶個性化和多樣化的需求,快速從容應(yīng)付不可預(yù)測的市場變化,該企業(yè)引入敏捷制造思想對現(xiàn)生產(chǎn)模式進行大膽的改革。

R制造企業(yè)目前采用的是傳統(tǒng)的流水線裝配作業(yè)的生產(chǎn)模式,生產(chǎn)所需物資采用”外部采購+內(nèi)部加工制造”的方式按需進行配置,其中外購件的供應(yīng)商主要集中在珠江三角洲地區(qū),內(nèi)作件的生產(chǎn)車間有鑄造、沖壓、焊接、涂裝、機加工等。目前廠區(qū)內(nèi)的生產(chǎn)線共有3條,按照不同的車型訂單進行排產(chǎn),年產(chǎn)量約在100萬輛左右。

R制造企業(yè)生產(chǎn)模式現(xiàn)存的問題點主要有如下:

(1)工序方面,生產(chǎn)裝配線的人員是按既定工序進行組織調(diào)配,靈活交叉作業(yè)的能力比較差,上下工序間的銜接性不強,工序間的節(jié)拍不一致,浪費了大量的排隊等待時間。

(2)生產(chǎn)計劃方面。雖是按訂單生產(chǎn),但生產(chǎn)計劃的修正頻次太低,每個季度才會進行銷售、生產(chǎn)、供應(yīng)領(lǐng)域的信息協(xié)調(diào)和溝通,市場響應(yīng)速度慢,庫存量大。

(3)作業(yè)標準方面,雖在新車型開發(fā)時就已經(jīng)進行了工序作業(yè)標準的編制,但車型量產(chǎn)后的工序作業(yè)標準Et常維護卻較少,而且由于工序作業(yè)標準是技術(shù)部門的工藝人員制定和修正的,經(jīng)常會出現(xiàn)生產(chǎn)線人員理解不清晰的情況,現(xiàn)場操作人員的抱怨大,生產(chǎn)效率比較低。

(4)采購方面,與供應(yīng)商的信息傳遞采用傳統(tǒng)的電話、郵件方式,訂貨的提前期比較長,采購單的準確率也比較低,與供應(yīng)商交換信息速度比較滯后,外購件的庫存周期長,供應(yīng)商的抱怨不斷。

(5)訂單預(yù)測方面,市場預(yù)測機制不健全,訂單信息通常是由經(jīng)銷商月末的報表提供,制造周期長,通常產(chǎn)品運到經(jīng)銷商手中的時候,才發(fā)現(xiàn)訂單一早已經(jīng)發(fā)生了變更,而新的訂單又無法及時滿足。

(6)信息共享方面,產(chǎn)品信息共享程度不夠,各個內(nèi)作生產(chǎn)車間像一個個孤島,零件在各環(huán)節(jié)的信息傳遞不連續(xù),經(jīng)常出現(xiàn)由于個別零件或某類零件的質(zhì)量問題導(dǎo)致停線,極大地影響了產(chǎn)能的提升。

4面向敏捷制造的產(chǎn)能改造方案

面對以上的運營問題,R企業(yè)擬引入敏捷制造來實現(xiàn)生產(chǎn)模式的改造與升級。

(1)整體改造設(shè)想。R制造企業(yè)面向敏捷制造模式的產(chǎn)能改造,主要思路有以下幾方面:

1)在整合信息系統(tǒng)方面,R制造企業(yè)分步驟分階段地進行信息網(wǎng)絡(luò)技術(shù)建設(shè),加快研發(fā)、采購、生產(chǎn)、銷售等供應(yīng)鏈節(jié)點的信息傳遞速度。首先,對現(xiàn)行的MRPⅡ信息技術(shù)進行升級改造,并將財務(wù)、采購、庫存、人事等信息系統(tǒng)模塊進行集成和優(yōu)化,選用ERP系統(tǒng)進行企業(yè)資源信息整合管理;同時也與供應(yīng)商搭建了物流信息共享的網(wǎng)絡(luò)平臺,保證供應(yīng)商能夠及時掌握生產(chǎn)計劃及庫存信息,有效地組織生產(chǎn),減少庫存。

其次,將顧客作為銷售過程的環(huán)節(jié)之一,借助Internet網(wǎng)絡(luò)平臺建立面向顧客的電子網(wǎng)絡(luò)銷售平臺,訂單的生成直接由顧客通過Intemet界面,自主地選購和網(wǎng)上交付。

最后,建立內(nèi)部質(zhì)量監(jiān)控信息系統(tǒng),將原本孤島式的各生產(chǎn)車間質(zhì)量信息進行對接和集成,通過后臺專門人員的數(shù)據(jù)處理,形成可視化的數(shù)據(jù)統(tǒng)計圖表,即時有效地為各級管理人員提供生產(chǎn)現(xiàn)場的第一手資料,實現(xiàn)信息共享,降低由質(zhì)量問題引起的停線時間,提升生產(chǎn)的敏捷性。

2)在改善生產(chǎn)協(xié)作方面,提高各種計劃的協(xié)作性,加快訂單的滿足度。R制造企業(yè)主生產(chǎn)計劃的設(shè)定流程為銷售計劃一生產(chǎn)計劃.+采購計劃。采用敏捷制造思想后,主生產(chǎn)計劃由季度修改變成了每周修改。主生產(chǎn)計劃由每周定期召開的產(chǎn)供銷會議協(xié)調(diào)結(jié)果為依據(jù),用日排產(chǎn)計劃表的形式,利用各信息平臺向各方進行信息傳遞,保證各節(jié)點的快速協(xié)作性。

3)在優(yōu)化開發(fā)流程方面,新車型的開發(fā)流程采用扁平化的管理模式,打破傳統(tǒng)職能部門的限制,將市場調(diào)研、技術(shù)研發(fā)、品質(zhì)技術(shù)、工藝技術(shù)、采購供應(yīng)等領(lǐng)域的專業(yè)人才,采用“木宰新車型項目組”的運作模式,并配備相應(yīng)的績效考核機制,縮短新車型上市周期。

4)在調(diào)配員工作業(yè)方面,加大對現(xiàn)場人員技能培訓(xùn)的同時,調(diào)整流水線作業(yè)人員的協(xié)作分工模式,啟用“一人多崗”的敏捷性作業(yè),消除工序間的節(jié)拍差異,降低資源浪費。

5)在制訂作業(yè)標準方面,各車型工序作業(yè)標準的制定和修正由原來的技術(shù)部門調(diào)整至直接對應(yīng)生產(chǎn)的部門,提高工序作業(yè)的適用度,以更好地指導(dǎo)現(xiàn)場作業(yè)人員。

(2)生產(chǎn)線改造方案。在上述的改造方案中,面向敏捷制造的生產(chǎn)線改造是貫穿其中的重要組成。R制造企業(yè)擬對現(xiàn)有的3條生產(chǎn)線重新進行設(shè)計改造,采用“主線+輔助線”交叉并行的生產(chǎn)模式。在每條生產(chǎn)線的兩側(cè)增設(shè)多條輔助線,輔助線的數(shù)量由N個工程站點組成,N的具體數(shù)值是由每個車型的工程編排數(shù)所確定的,計算公式如下。同時,設(shè)定了單臺車輛的標準生產(chǎn)時間,均勻分配各工序點的節(jié)拍,保證在一定的產(chǎn)能目標要求下,按照各車型設(shè)定的工程數(shù),對多條輔助線進行靈活調(diào)配,確保生產(chǎn)線的主線節(jié)拍不變,以適應(yīng)產(chǎn)品樣化的市場需求。

![]()

R制造企業(yè)生產(chǎn)線設(shè)計改造的敏捷性體現(xiàn)在:

第一,在同一生產(chǎn)線上可以完成不同批次不同車型的訂單,且生產(chǎn)線的主線速保持不變。

第二,由于車型種類不同影響到裝配節(jié)拍不同,通過靈活調(diào)配輔助線上的各站點來消除瓶頸工序的影響,實現(xiàn)同步化的作業(yè)要求。

第三,在同一條生產(chǎn)線上不同車型種類的切換時間為零,實現(xiàn)連續(xù)生產(chǎn)作業(yè),盡量減少主線工序間的排隊等待時間。

第四,由于生產(chǎn)線設(shè)備故障、零件質(zhì)量問題、人員操作技能不足引起的排隊等待,通過及時調(diào)配輔助線上的資源來消除,并及時由線上的LED顯示器提醒,提高生產(chǎn)線的稼動率。

5 面向敏捷制造的產(chǎn)能改造仿真研究

仿真技術(shù)是實現(xiàn)敏捷制造的關(guān)鍵技術(shù)。本研究采用Arena來實現(xiàn)R企業(yè)生產(chǎn)系統(tǒng)的計算機仿真。采用Arena作為本研究的主要研究工具,能為生產(chǎn)線、生產(chǎn)過程、生產(chǎn)設(shè)備以及庫存等建立結(jié)構(gòu)層次清晰的模型,并可以模擬具體生產(chǎn)環(huán)境,設(shè)定一定的參數(shù),自動進行計算分析,找出瓶頸工序,提供定量分析;此外,Arena的分析工具還允許我們用圖表、統(tǒng)計數(shù)據(jù)等方式展示生產(chǎn)運作的生產(chǎn)能力等其它運作結(jié)果,通過調(diào)整相應(yīng)參數(shù),找尋最優(yōu)或較優(yōu)的解決方案

5.1 仿真建模

以R制造企業(yè)的一條生產(chǎn)線作為面向敏捷制造的產(chǎn)能改造的對象進行仿真建模。該生產(chǎn)線的主線工程包括懸掛工序、結(jié)合工序、內(nèi)裝工序和外裝工序,而增設(shè)的輔助線工程包括懸掛輔助工序、結(jié)合輔助工序、內(nèi)裝輔助工序和外裝輔助工序四種,主線工序的裝配時間如表1。

由于R制造企業(yè)訂單需求計劃較為復(fù)雜,且各車型所需零件種類繁多,裝配工序繁瑣,為說明生產(chǎn)線升級改造的敏捷性,在仿真建模時進行了一定的模型簡化。

假設(shè)只有兩個不同品種的車型(車型A和車型B)同時生產(chǎn),其中車型A訂單占總量的60%,而車型B訂單占總量的40%。為消除車型品種在內(nèi)裝工序出現(xiàn)的裝配節(jié)拍不同,采用增設(shè)輔助線的方式,在輔助線上進行組裝后再回到主線上裝配,盡可能保證生產(chǎn)的連續(xù)性,而且站點與站點之間不設(shè)暫存區(qū)。

車型種類到達的間隔時間是常量,為30秒/次。模型終止運行條件為連續(xù)運行1小時(即3600秒),運行50次,時間單位為秒(s)。

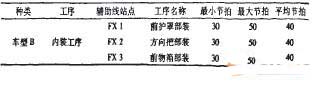

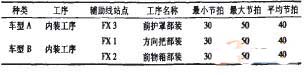

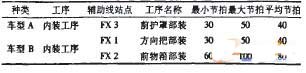

表1R制造企業(yè)主線工序裝配時間

5.2仿真實驗

為測試不同生產(chǎn)線改造方案的敏捷性,本研究設(shè)計了三個仿真實驗,具體如下。

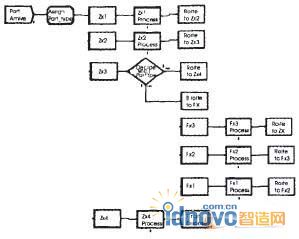

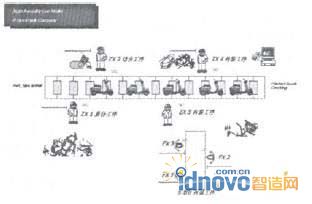

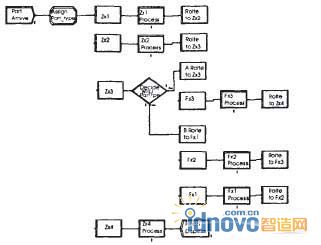

方案一:假設(shè)車型A的內(nèi)裝工序不需要輔助線,而車型B的內(nèi)裝工序需要輔助線,站點為FX1、FX2、FX3,而且車型B輔助線工序中可利用的資源為3個FX Worker,而且這3個資源可以靈活調(diào)配,不分先后順序。具體各站點節(jié)拍如表2所示。方案的仿真模型和動畫可分別用圖1和圖2表示。

表2方案一車型B內(nèi)裝工序輔助線各站點裝配時間

圖1方案一的仿真模型

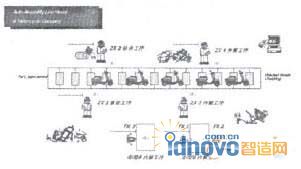

圖2方案一生產(chǎn)線仿真模型動畫

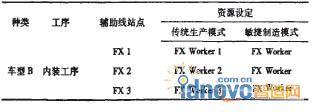

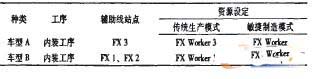

為了對比分析敏捷制造模式與傳統(tǒng)流水線生產(chǎn)模式之間的差異,將方案一車型B內(nèi)裝工序輔助線3個資源調(diào)整為FX Worker l、FX Worker 2、FX Worker 3,資源利用有了先后順序之分,資源到達的路徑就必須先是FX Worker 1,然后是FX Worker 2,最后是Fx Worker 3,具體如表3所示。

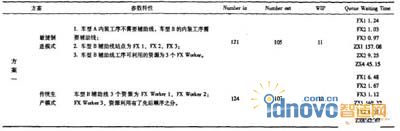

表3方案一傳統(tǒng)生產(chǎn)模式與敏捷制造模式參數(shù)設(shè)定對比

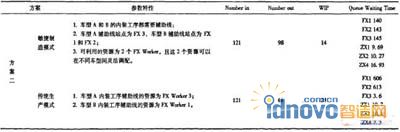

方案二:為體現(xiàn)資源的投入量和利用率的差異,在方案—仿真模型的基礎(chǔ)上,假設(shè)車型A和B的內(nèi)裝工序都需要輔助線,車型A輔助線站點為Fx3,車型B輔助線站點為FX1和FX2,可利用的資源為2個FX Worker,而且這2個資源可以靈活調(diào)配,不分先后順序。具體各站點節(jié)拍如表4所示,而相應(yīng)的仿真模型和動畫分別如圖3、圖4所示。

表4方案二車型A和B內(nèi)裝工序輔助線各站點裝配時間

圖3方案二生產(chǎn)線仿真模型

圖4方案二生產(chǎn)線仿真模型動畫

為了體現(xiàn)對比分析敏捷制造模式與傳統(tǒng)流水線生產(chǎn)模式之間的差異,將方案二中車型A和車犁B內(nèi)裝工序輔助線的資源分別調(diào)整為FX Worker 3、FX Worker l,體現(xiàn)出傳統(tǒng)生產(chǎn)模式不同車型間所需的資源不同。具體參數(shù)如表5所示。

表5方案二傳統(tǒng)生產(chǎn)模式與敏捷制造模式參數(shù)設(shè)定對比

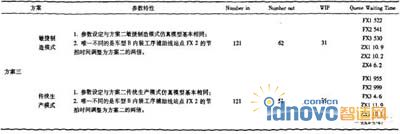

方案三:為體現(xiàn)輔助線站點節(jié)拍對生產(chǎn)線的影響,在方案二仿真模型的基礎(chǔ)上,只調(diào)整車型B內(nèi)裝工序輔助線站點FX 2的節(jié)拍時間,具體如表6所示。方案三的仿真模型和方案二相同。

表6方案三車型A和B內(nèi)裝工序輔助線各站點裝配時間

同樣,為了對比分析敏捷制造模式與傳統(tǒng)流水線生產(chǎn)模式之間的差異,也將方案三中的車型A和車型B內(nèi)裝工序輔助線的資源調(diào)整為Fx Worker 3,F(xiàn)X WoOer 1,體現(xiàn)出傳統(tǒng)生產(chǎn)模式不同車型間所需的資源不同,具體如表5所示。

5.3 運行結(jié)果分析

R制造企業(yè)面向敏捷制造升級改造生產(chǎn)線的三個仿真實驗方案,運行50次之后的仿真運行結(jié)果如表7、表8、表9所示。

表7方案一的仿真運行結(jié)果

表8方案二的仿真運行結(jié)果

表9方案三的仿真運行結(jié)果

對比以上三個仿真實驗方案的運行結(jié)果,可以看出:

第一,敏捷制造模式在資源利用方面(比如人員的調(diào)配)比傳統(tǒng)生產(chǎn)模式的靈活性要高。在三個方案中,敏捷制造模式的輔助線隊列等待時間比較平均,解決了由于工序不同引起的人員工時不均等的問題。

第二,在產(chǎn)能基本相同情況下,敏捷制造模式可以通過提高人員技能來減少資源投入,從而降低人力成本。比如在產(chǎn)能大致相同情況下,方案二中只用了2個資源,而方案一中卻用了3個資源。

第三。在主線生產(chǎn)節(jié)拍不變的情況下,敏捷制造思想下的生產(chǎn)線可以通過增設(shè)輔助線的方式提升產(chǎn)能。方案二和方案三就明顯體現(xiàn)出增設(shè)輔助線對產(chǎn)能提升的作用,尤其是方案二,在輔助線節(jié)拍與主線節(jié)拍差異不大的情況下,車型A也增設(shè)了輔助線,同時又減少了1個資源,產(chǎn)能卻提升了44%。

第四,當工序節(jié)拍間的差異變大時,對產(chǎn)能的影響也變大。對比方案三與方案二,只是將車型B內(nèi)裝工序輔助線站點Fx2的節(jié)拍時間調(diào)整為方案二同站點的兩倍,但產(chǎn)能卻降低了37%。

第五,產(chǎn)品在敏捷制造模式中的逗留時間比傳統(tǒng)生產(chǎn)模式大幅縮短,生產(chǎn)效能得到了提升。其中方案一對比傳統(tǒng)方式縮短了65%,方案二對比傳統(tǒng)模式縮短了65%,方案三對比傳統(tǒng)方案縮短了19%。

6 結(jié)論與展望

本文通過闡述R制造企業(yè)產(chǎn)能改造的實例,探討摩托車產(chǎn)業(yè)實現(xiàn)敏捷制造思想的基本要求和方法,并通過建立生產(chǎn)線改造的仿真模型,進行仿真實驗對比,提供定量分析,為摩托車產(chǎn)業(yè)的發(fā)展帶來了新思路,主要結(jié)論有:

第一,面向敏捷制造的企業(yè)實施產(chǎn)能改造,不再局限于單方面小范圍的調(diào)整,而是需要構(gòu)建企業(yè)動態(tài)聯(lián)盟,實施流程再造,推行技術(shù)創(chuàng)新的一次全方位變革。為實現(xiàn)共贏,多個領(lǐng)域從計劃制定、產(chǎn)品實現(xiàn)到銷售都必須協(xié)同參與。

第二,面向敏捷制造的企業(yè),產(chǎn)能改造的重心由傳統(tǒng)硬件設(shè)施的投入轉(zhuǎn)移到信息共享平臺的構(gòu)建,通過信息流的快速傳遞,力求實物流的準確性和有效性,減少資源浪費。

第三,仿真技術(shù)為企業(yè)提供了定量的和可視化的風(fēng)險預(yù)測和效果分析方法,企業(yè)可以根據(jù)實際運作情況,建立仿真模型,調(diào)整不同參數(shù),模擬真實生產(chǎn)系統(tǒng)的運行環(huán)境,大大降低了以往僅靠定性分析進行預(yù)測的風(fēng)險性。

本文采用仿真研究方法所得到的敏捷制造的若干實踐應(yīng)用探討,對其他生產(chǎn)企業(yè)乃至服務(wù)企業(yè)也具有相當?shù)默F(xiàn)實意義和參考價值。

相關(guān)文章

- 2021-09-08BIM技術(shù)叢書Revit軟件應(yīng)用系列Autodesk Revit族詳解 [

- 2021-09-08全國專業(yè)技術(shù)人員計算機應(yīng)用能力考試用書 AutoCAD2004

- 2021-09-08EXCEL在工作中的應(yīng)用 制表、數(shù)據(jù)處理及宏應(yīng)用PDF下載

- 2021-08-30從零開始AutoCAD 2014中文版機械制圖基礎(chǔ)培訓(xùn)教程 [李

- 2021-08-30從零開始AutoCAD 2014中文版建筑制圖基礎(chǔ)培訓(xùn)教程 [朱

- 2021-08-30電氣CAD實例教程AutoCAD 2010中文版 [左昉 等編著] 20

- 2021-08-30電影風(fēng)暴2:Maya影像實拍與三維合成攻略PDF下載

- 2021-08-30高等院校藝術(shù)設(shè)計案例教程中文版AutoCAD 建筑設(shè)計案例

- 2021-08-29環(huán)境藝術(shù)制圖AutoCAD [徐幼光 編著] 2013年P(guān)DF下載

- 2021-08-29機械A(chǔ)utoCAD 項目教程 第3版 [繆希偉 主編] 2012年P(guān)DF