長期的生產(chǎn)實踐和理論分析都表明:對齒輪沿齒廓和齒向作適當(dāng)?shù)男扌危梢韵龂Ш蠜_擊和齒向載荷集中,齒間載荷分配更加合理,齒向載荷分布更加均勻,嚙合噪音降低,傳動更加平穩(wěn)[1-3]。近年來,齒輪修形技術(shù)已廣泛應(yīng)用于各種重要齒輪傳動。目前的齒輪修形一般通過刀具修形或磨削成形來獲得最后修形表面。這樣的方法效率低、成本高、加工柔性差,而且質(zhì)量、精度難以控制。對于多聯(lián)齒輪和內(nèi)齒輪,則無法實現(xiàn)修形加工。隨著數(shù)控加工技術(shù)的發(fā)展,采用數(shù)控機床加工齒輪及齒面修形的技術(shù)日益獲得重視。數(shù)控加工齒輪修形克服了傳統(tǒng)加工方法的缺點,能夠保證高精度的要求。本文研究齒輪修形的數(shù)控加工規(guī)律,提出采用標(biāo)準(zhǔn)插齒刀在三軸數(shù)控插齒機上實現(xiàn)齒輪的齒廓修形加工方法。

1 數(shù)字化共扼曲面求解及數(shù)控插齒修形加工分析

非數(shù)控的普通插齒機,其刀具與齒坯的展成運動是定速比運動,由漸開線齒形的刀具展成出漸開線的齒廓。如果要采用漸開線齒形刀具加工出偏離漸開線的修形齒廓,則必須根據(jù)修形齒形在任意時刻改變瞬時相對運動速比。因此,本加工方法必須在數(shù)控插齒機上才能完成,而特定時刻的瞬時相對運動速比是由刀具和被加工齒廓的共扼關(guān)系所確定的。要獲得數(shù)控編程所需要的運動參數(shù),首先需要進(jìn)行共扼關(guān)系的分析計算。在早期的修形齒廓中,大多數(shù)都是解析表達(dá)的,而基于有限元邊界元等方法的齒廓修形計算,所給出的結(jié)果通常是離散的。解析表達(dá)的可以離散為數(shù)值表達(dá),因此,解決數(shù)字化齒面共輾求解,就解決了所有的修形齒面共扼求解問題,歸結(jié)起來,就是首先要解決數(shù)字化共扼曲面求解問題。

數(shù)字化共扼曲面原理研究由離散點集描述的數(shù)字化曲面與數(shù)字化曲面之間,或數(shù)字化曲面與共扼解析曲面之間的聯(lián)系與運動及其相互轉(zhuǎn)化規(guī)律。數(shù)字化共扼曲面原理脫胎于傳統(tǒng)的解析理論,應(yīng)用現(xiàn)代數(shù)值方法,離散數(shù)學(xué)以及計算機對數(shù)據(jù)離散處理的能力,將宏觀的連續(xù)曲面共扼問題轉(zhuǎn)化為微觀的離散共扼問題[4]。

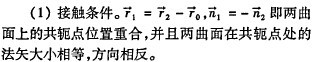

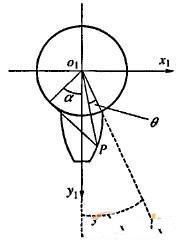

如圖1所示,一對共扼曲面要滿足兩個條件:

圖1 兩曲面的共軛運動

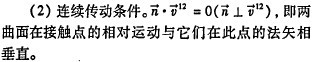

對于齒輪的數(shù)控插齒修形,由于只考慮齒廓修形,因此可簡化為二維數(shù)字化修形齒面與刀具齒面之間的共扼運動[5]。如圖2所示,o-xy為固定坐標(biāo)系,o1-x1y1為與插齒刀相固聯(lián)的動坐標(biāo)系,o2-x2y2是與二維數(shù)字化齒面相固聯(lián)的動坐標(biāo)系,op-xpyp為輔助坐標(biāo)系,圖3表示插齒刀的齒形。在坐標(biāo)系o1-x1y1中,插齒刀上的任意一點坐標(biāo)P(x1,y1),該點處斜率為k1,在坐標(biāo)系o2-x2y2中修形齒面上的一點P’(x2,y2),該點處斜率為k2。當(dāng)插齒刀轉(zhuǎn)動φ1,被加工齒輪轉(zhuǎn)動時φ2時,P和P’處于共扼接觸。

圖2 數(shù)控插齒加工坐標(biāo)系

圖3 插齒刀齒形

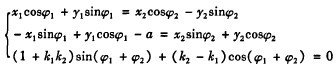

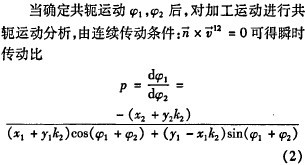

在固定坐標(biāo)系下P和P’滿足下列共扼條件:

在上述方程組中,已知數(shù)字化修形齒面上一點的坐標(biāo)x2,y2和斜率k2,而插齒刀上任意一點的坐標(biāo)x1,y1及斜率k1可由插齒刀在此點的壓力角來表示,即x1=x1(α1),y1=y1(α1), k1=k1(α1),且中心距α也為可求。故此方程組為三元非線性方程組,未知參量為φ1,φ2,α1這3個。通過數(shù)值解法即可解此方程組。φ1為插齒刀的旋轉(zhuǎn)運動,φ2為齒坯的旋轉(zhuǎn)運動。這樣,由代表數(shù)字化齒面的數(shù)字化點的一組參數(shù)x2,y2,k2可唯一確定一組α1,φ1,φ2,從而唯一確定了插齒刀具形成面上與數(shù)字化齒面點(x2,y2)共扼的一點(x1,y1)以及這一對共扼點達(dá)到接觸位置所需的兩個離散共扼運動φ1,φ2。

已知插齒刀齒形和修形齒面的數(shù)字化點坐標(biāo)及其斜率,都可以求解求插齒刀和修形齒面的相互運動,而且求解精度也達(dá)到要求。如果僅知道修形齒面的坐標(biāo)點,則可以通過樣條插值或Hermite插值求出各點的斜率。

齒廓修形包括齒頂修形和齒根修形。一般情況下,為了保證齒根彎曲強度,只對齒頂進(jìn)行修形,特殊情況下才會對齒頂和齒根均進(jìn)行修形。齒廓修形有3個重要參數(shù):修形量,修形長度和修形曲線。當(dāng)這3個參數(shù)確定以后修形曲線就可以確定了,然后對其進(jìn)行離散,就可以得到二維數(shù)字化修形齒面。

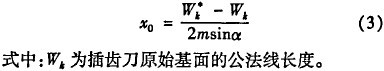

插齒刀是一組各段剖面為不同變位系數(shù)的變位齒輪的疊加,但插齒加工中起作用的是前端面。由于插齒刀在使用中前端面不斷磨損,因此在修形加工前要測出插齒刀前端面的實際變位系數(shù)。可以實測出插齒刀前端面的公法線長度Wk,再由下式計算[6]。

2 運動求解及數(shù)控編程

當(dāng)插齒刀和修形齒面確定以后,就可以對其進(jìn)行運動求解。一般情況下,所求得的插齒刀和齒輪運動的傳動比是時刻變化的。在三軸數(shù)控插齒機上,即插齒刀和工件的圓周運動的傳動比可以時刻變化,這就使在數(shù)控插齒機上加工修形齒面成為可能。

實際加工是以時間參數(shù)t為變量的連續(xù)加工,必須將離散展成共扼運動插值成連續(xù)共扼運動。對于每一個φ2,對應(yīng)一個φ1和其一階導(dǎo)數(shù)P,若給定n個插值節(jié)點φ2=φ21,φ22,…,φ2n,則對應(yīng)有φ1=φ11,φ12,…,φ1m和P=P1,P2,…,Pn。則連續(xù)運動φ1=(φ2)可用分段Hermite插值求得。其插值密度由數(shù)控加工系統(tǒng)相應(yīng)軸的分辯率決定。

在φ2∈[φ2,k,φ2,k+1]區(qū)間上,φ1(φ2)的表達(dá)式為

令k=1,…,n-1,則在φ2∈[φ2,1,φ2,n],可求得φ1(φ2)∈[φ1,1,φ1,n],即φ1(φ2)是給定區(qū)間的連續(xù)函數(shù)。

令

φ2=w2t(w2=const) (5)

有

φ1=φ1(φ2)=φ1(w2t)=φ1(t) (6)

φ2(t),φ1(t)即為實際展成齒面二個運動軸的真實運動。

得到兩個軸的運動數(shù)據(jù)后就可以按其運動編寫數(shù)控代碼。在加工中可以按從修形起點到齒頂點的順序進(jìn)行修形,也可以按相反順序進(jìn)行修形。與加工漸開線齒輪不同的是,由于在修形加工中改變了定比傳動關(guān)系,插齒刀轉(zhuǎn)動相對變慢,因此只能逐側(cè)齒廓進(jìn)行修形,即修完一側(cè)齒廓后再加工另一側(cè)齒廓。

3 加工干涉分析

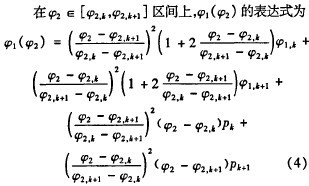

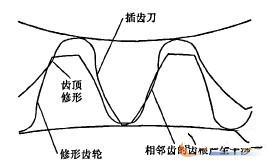

用標(biāo)準(zhǔn)漸開線插齒刀實現(xiàn)齒廓修形,在工件齒頂漸開線成形段,因重合度大于1的影響,插齒刀與工件一般處于雙齒成形嚙合切削區(qū),這樣如果仍按照常規(guī)的嚙合展成齒形的傳動規(guī)律來展成修切齒廓1的齒頂時,勢必干涉破壞另一齒廓2的根部形狀,干涉仿真如圖4和圖5所示。

圖4 修形加工干涉

圖5 干涉放大圖

為解決這一問題,可采取的措施:

(1)對齒頂和齒根同時修形,且要求在雙嚙合區(qū)齒頂?shù)凝X根的修形相匹配,即雙嚙合區(qū)中一齒廓的齒頂與另一齒廓齒根的成形切削同時完成。

(2)如果只對齒頂進(jìn)行修形,則可以采用中心分離的辦法。即增大插齒刀與被加工齒輪的中心距,使修形加工中重合度始終小于1,則插齒刀一直處于單齒嚙合狀態(tài),因此修形過程中不會產(chǎn)生對相鄰齒的加工干涉。中心分離的距離可以按重合度小于1計算,最直接的辦法是以插齒刀的齒頂點來加工修形部分的起點,通過這兩個點的共扼關(guān)系就可以確定中心分離以后的中心距。此時,加工中首先要先加工出標(biāo)準(zhǔn)的漸開線齒輪,對齒輪的修形要作為一個獨立的工序放在加工的最后一步完成。

4 加工實驗研究

4.1 加工實驗

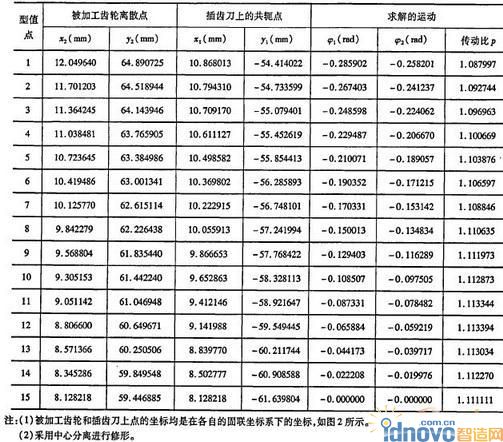

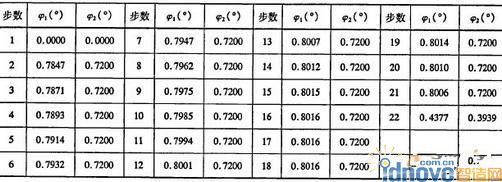

實驗已知條件:插齒刀齒數(shù)z1=18,被加工齒輪齒數(shù)z2=18,模數(shù)mn=6,壓力角α=20°,插齒刀前端面公法線測量值,=46.05,插齒刀的齒頂高系數(shù)h=1,3,齒輪修形曲線為圓弧,齒輪修形量dmax=45um,齒輪修形長度hmax=6mm(為使修形更明顯,實驗時取較大的修形參數(shù))。在被加工的齒輪修形部分取巧個型值點,并按數(shù)字化共扼曲面原理進(jìn)行運動求解,如表1所示,并將所得運動進(jìn)行插值,如表2所示。

表1 插值實驗數(shù)據(jù)

表2 插值后兩個數(shù)控軸的運動數(shù)據(jù)

為了保證加工精度,運動插值要有比較小的步長;而從表2中可以看出加工修形的運動數(shù)據(jù)與加工漸開線齒輪的定比傳動運動數(shù)據(jù)相差很小,并且修形量越小,差異越小。由于數(shù)控機床的最小增量單位為0.001°或0.0001°,如果步長較小,當(dāng)差異小于0. 0001度時,就會和加工漸開線齒輪的運動一樣,不能正確的加工修形齒輪。因此在插值時必須選取合適的步長,并且數(shù)控機床的最小增量單位最好選為0.0001°。

4.2 修形齒廓的檢驗

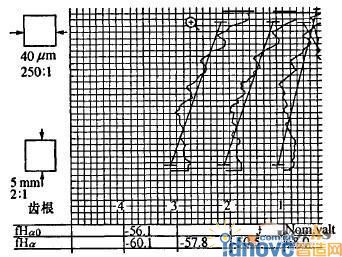

實驗加工的修形齒輪如圖6所示。為了檢驗修形效果,需對該齒輪進(jìn)行測量。本實驗中插齒機的加工精度為7級,查資料得該齒輪的允許齒廓偏差Fm=19μm[7]。參照漸開線齒形的測量方法,對修形齒廓的檢驗方法有兩種:

(1)在漸開線齒形測量儀上測量。由于一般齒形測量儀是用來測量漸開線齒輪的,因而測量修形齒輪要考慮修形部分的影響。本實驗在SP-60漸開線測量儀上測量3個齒面,測量結(jié)果如圖7所示,從圖中可以看出修形齒輪的齒廓曲線的走勢與修形曲線基本符合。3個齒面的齒面偏差分別為-60.1 μm,-57.8μm和-50.5μm,除去修形量45μm的影響,因此所加工的修形齒輪的齒廓精度滿足要求。

圖6 數(shù)控插齒加工的修形齒輪

圖7 在漸開線測量儀上測量修形

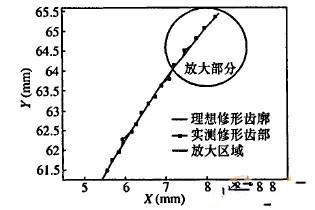

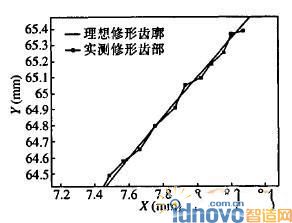

(2)在三坐標(biāo)測量機上測量。如圖8、圖9所示,對加工后的修形齒廓進(jìn)行坐標(biāo)測量,圖形顯示實際修形齒廓與理論修形齒廓匹配較好。對測量數(shù)據(jù)進(jìn)行數(shù)據(jù)處理和圖形匹配后,經(jīng)計算得齒廓誤差為17.6μm,符合精度要求。

圖8 實測修形齒形與理想修形齒形對比

圖9 齒形對比放大部分

實驗證明本論文提出的數(shù)字化齒面展成方法及其相應(yīng)算法應(yīng)用于數(shù)字化漸開線修形齒輪的加工是正確的和可行的。

5 結(jié)論

齒輪特別是高速重載齒輪,其輪齒修形技術(shù)應(yīng)用相當(dāng)廣泛。本文根據(jù)數(shù)字化共扼曲面原理,通過主動控制插齒刀和工件間的成形切削運動關(guān)系,來實現(xiàn)任意齒廓的修形。采用標(biāo)準(zhǔn)插齒刀在數(shù)控插齒機上就可以加工出修形齒輪,與傳統(tǒng)加工修形齒輪時首先對齒輪刀具進(jìn)行修形相比,大大縮短了修形齒輪的設(shè)計周期。由于CNC系統(tǒng)控制運動的柔性,數(shù)控插齒修形可適用于各種形狀和參數(shù)的齒廓修形,從而為修形齒輪的設(shè)計、制造及推廣提供了新的技術(shù)手段。數(shù)控插齒修形是一項新技術(shù),它將齒輪設(shè)計與齒輪制造集成一體,為齒輪產(chǎn)品進(jìn)人計算機集成化制造創(chuàng)造了條件。

相關(guān)文章

- 2021-09-08BIM技術(shù)叢書Revit軟件應(yīng)用系列Autodesk Revit族詳解 [

- 2021-09-08全國專業(yè)技術(shù)人員計算機應(yīng)用能力考試用書 AutoCAD2004

- 2021-09-08EXCEL在工作中的應(yīng)用 制表、數(shù)據(jù)處理及宏應(yīng)用PDF下載

- 2021-08-30從零開始AutoCAD 2014中文版機械制圖基礎(chǔ)培訓(xùn)教程 [李

- 2021-08-30從零開始AutoCAD 2014中文版建筑制圖基礎(chǔ)培訓(xùn)教程 [朱

- 2021-08-30電氣CAD實例教程AutoCAD 2010中文版 [左昉 等編著] 20

- 2021-08-30電影風(fēng)暴2:Maya影像實拍與三維合成攻略PDF下載

- 2021-08-30高等院校藝術(shù)設(shè)計案例教程中文版AutoCAD 建筑設(shè)計案例

- 2021-08-29環(huán)境藝術(shù)制圖AutoCAD [徐幼光 編著] 2013年P(guān)DF下載

- 2021-08-29機械A(chǔ)utoCAD 項目教程 第3版 [繆希偉 主編] 2012年P(guān)DF