1 概述

懸臂類實(shí)心鋁型材模具,三面懸空,一面為懸臂,懸臂受力大,在擠壓過(guò)程中長(zhǎng)時(shí)間的高溫高壓、激熱激冷、反復(fù)循環(huán)應(yīng)力的作用;偏心載荷和沖擊載荷作用;高溫高壓下的摩擦作用。及其容易引起疲勞斷裂,從而使模具報(bào)廢失效。利用Altair公司的擠壓仿真軟件HyperXtrude的強(qiáng)度分析功能,可以準(zhǔn)確的計(jì)算出模具在擠壓過(guò)程中的模具所受的應(yīng)力場(chǎng)和應(yīng)變場(chǎng)。從而可以用來(lái)分析大懸臂的平模設(shè)計(jì)的厚度和懸臂位置斷裂的危險(xiǎn)臨界應(yīng)力值之間的關(guān)系。并通過(guò)實(shí)際模具使用跟蹤,找到其應(yīng)力值與擠壓制品實(shí)際通過(guò)噸數(shù)之間的相應(yīng)關(guān)系,通過(guò)其相對(duì)應(yīng)的關(guān)系,指導(dǎo)模具設(shè)計(jì)所需要取模具厚度的最佳值。在滿足生產(chǎn)需要的強(qiáng)度的情況下,盡量節(jié)約模具材料,降低模具使用成本。

2 擠壓模具使用的材料,工作條件及失效的主要原因

通常在擠壓鋁合金制品時(shí),模具要承受長(zhǎng)時(shí)間的高溫高壓、激熱激冷、反復(fù)循環(huán)應(yīng)力的作用;偏心載荷和沖擊載荷作用;高溫高壓下的摩擦作用。因此,鋁型材擠壓模具的主要失效形式有磨損超差、鋁型材與模具材料的粘著磨損、疲勞斷裂、龜裂等。

H13鋼是空冷硬化熱作模具鋼,屬超高強(qiáng)度鋼。它具有良好的淬透性、熱強(qiáng)性、耐磨性、塑性及較高的沖擊韌性、抗冷熱疲勞性、熱處理變形小,抗裂紋擴(kuò)展性好,擠壓的型材表面粗糙度好,修模省力,使用壽命長(zhǎng),這些特征標(biāo)準(zhǔn)是鋁型材擠壓模具的最好材料。

3 優(yōu)化擠壓模具厚度設(shè)計(jì)過(guò)程

對(duì)于懸臂類實(shí)心鋁型材擠壓模具的厚度直接影響模具的強(qiáng)度,模具的強(qiáng)度直接影響擠壓制品的通過(guò)量和制品尺寸。模具強(qiáng)度確實(shí)是越厚越好,但是對(duì)于模具制造和擠壓使用過(guò)程而言模具卻是越薄越好,模具越薄越容易加工,模具越薄在擠壓過(guò)程中所受的摩擦力也越小。同時(shí)模具減薄可以有效的節(jié)約模具材料,降低成本。

3.1設(shè)計(jì)試驗(yàn)方案

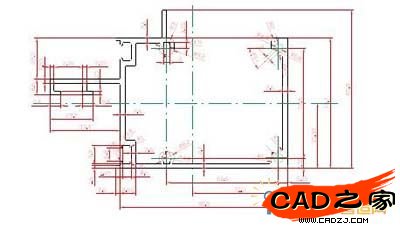

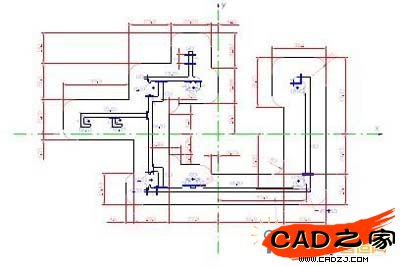

根據(jù)如下斷面圖(圖1),結(jié)合擠壓模具基本設(shè)計(jì)方法導(dǎo)流孔與斷面形狀相似,工作帶按同心圓原則結(jié)合斷面壁厚的原則。可得到如下的設(shè)計(jì)方案模具為φ227×(x+80)其中x為型模厚度(圖2):

圖1 試驗(yàn)用斷面圖

圖2 擠壓模具型模設(shè)計(jì)圖

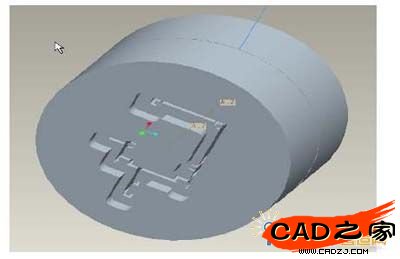

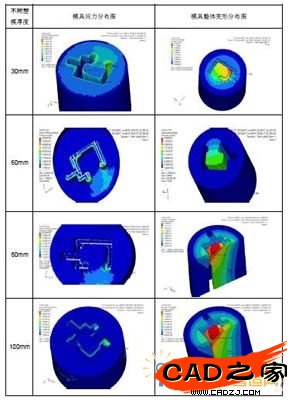

根據(jù)模具設(shè)計(jì)圖紙,分別取型模厚度為:(1)30mm;(2)60mm;(3)80mm;(4)100mm配合80mm的專用模墊,再根據(jù)不同的厚度型模和專用模墊的組合,建立建立精確的三維模型如(圖3)。

圖3 擠壓模具三維模型

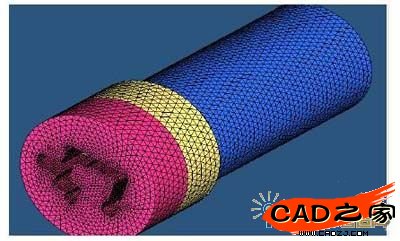

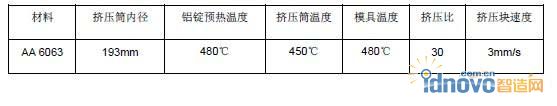

把三維模型導(dǎo)入有限元分析軟件HyperXtrude中,進(jìn)行網(wǎng)格劃分,得到如下圖的模型(圖4),并加入具體的擠壓工藝參數(shù)(如表1),提交進(jìn)行有限元分析計(jì)算。可得到如(表2)所示的結(jié)果。

圖4 有限元分析準(zhǔn)備模型

表1 擠壓工藝參數(shù)

表2 擠壓仿真分析結(jié)果

3.2 模擬結(jié)果分析

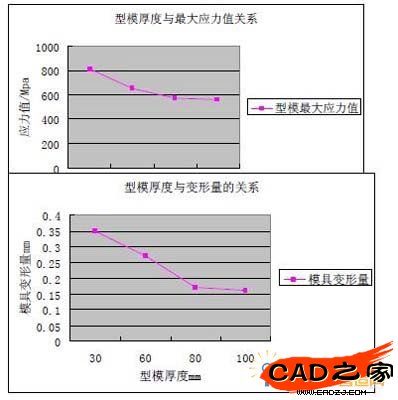

根據(jù)分析結(jié)果可以分別得到,當(dāng)型模厚為30mm時(shí):其最大應(yīng)力值808Mpa,模具整體變形最大值為0.35mm;當(dāng)型模厚度為60mm時(shí):其最大應(yīng)力值為654Mpa,模具整體變形最大值位0.27mm;當(dāng)型模厚度為80mm時(shí):其最大應(yīng)力值為573Mpa,模具整體變形最大值位0.17mm;當(dāng)型模厚度為100mm時(shí):其最大應(yīng)力值為516Mpa,模具整體變形最大值位0.16mm。這些最大應(yīng)力值都出現(xiàn)在懸臂的根部,表明根部是最容易斷裂的危險(xiǎn)截面處。而變形最大的地方則相反在懸臂的最尾端,容易造成尺寸的偏離,顧在設(shè)計(jì)時(shí)要預(yù)偏其壁厚,以擬補(bǔ)變形引起的壁厚偏小。由上面得到的壁厚和最大應(yīng)力值,以及壁厚和變形量之間的關(guān)系制成圖標(biāo)可得到如下表3的關(guān)系。

表3 型模厚度與最大變形量的關(guān)系

3.3 優(yōu)化設(shè)計(jì)

由表2和表3的曲線可以很明顯的看到其變化趨勢(shì),1、隨著模具厚度的不斷增加其模具所受最大應(yīng)力值不斷減小,開(kāi)始是減小趨勢(shì)快,到后面趨于緩慢;2、隨著模具厚度的不斷增加其模具的最大變形量不斷減小,開(kāi)始趨勢(shì)比較快,后面趨于緩慢。由此可見(jiàn)當(dāng)從模具應(yīng)力和變形來(lái)看,模具厚度是越厚越好,當(dāng)其材料使用也最多,費(fèi)用最高。顧從成本和模具強(qiáng)度雙重考慮選擇型模厚度為80mm比較合理。

3.4 結(jié)果跟蹤

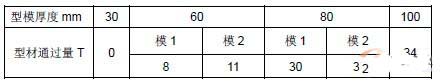

按照試驗(yàn)方案分別制作模具型模厚度為30mm一片;型模厚度60mm兩片;型模厚度80mm兩片;型模厚度100mm一片;模墊厚度為80mm三片。跟蹤擠壓結(jié)果分別記錄其上機(jī)擠壓通過(guò)量。30mm的型模一上機(jī)就斷裂,直接報(bào)廢;60mm的型模分別通過(guò)8T和11T后模具產(chǎn)生裂紋報(bào)廢;80mm的型模分別通過(guò)30T和32T,由于面粗劃痕等表面質(zhì)量原因,模具報(bào)廢;100mm的型模通過(guò)34T,由于面粗等表面質(zhì)量原因,模具報(bào)廢。數(shù)據(jù)整理如下表。

表4 型模厚度與其通過(guò)量的關(guān)系

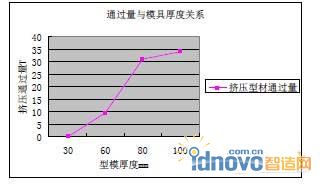

分析表4,取60mm的型模1和模2的平均值為9.5T;取80mm的型模的平均通過(guò)量31T。根據(jù)模具厚度與其通過(guò)量關(guān)系制成(圖表5)。

由此可見(jiàn)模具厚度越厚其通過(guò)量越高,模具厚度不夠是容易斷裂失效,模具厚度到一定值時(shí),擠壓產(chǎn)品通過(guò)量隨著厚度增加而增加緩慢,容易以表面粗、劃痕或尺寸超差等形式失效使模具報(bào)廢。

4 結(jié)論

a、試驗(yàn)結(jié)果表明模具厚度越厚其模具應(yīng)力值越小,變形也越小,實(shí)際擠壓通過(guò)量越大;模具厚度的不斷增加到一定值后其應(yīng)力和變形減小緩慢;模具厚度的增加到一定值后其擠壓通過(guò)量增加緩慢甚至不增加。顧本次試驗(yàn)?zāi)>吆穸热?0mm比較合理。

b、利用Altair公司的有限元分析軟件HyperXtrude平臺(tái),對(duì)擠壓模具強(qiáng)度進(jìn)行有限元分析模擬技術(shù),可以用于優(yōu)化擠壓模具厚度設(shè)計(jì)方案。優(yōu)化設(shè)計(jì)的過(guò)程是可行的,優(yōu)化結(jié)果是有效的,大大減少了試模次數(shù)。

c、試驗(yàn)結(jié)果表明:合理的選擇模具厚度,及可以保證模具強(qiáng)度滿足擠壓需要,又可以有效的節(jié)約模具成本。

相關(guān)文章

- 2021-09-08BIM技術(shù)叢書(shū)Revit軟件應(yīng)用系列Autodesk Revit族詳解 [

- 2021-09-08全國(guó)專業(yè)技術(shù)人員計(jì)算機(jī)應(yīng)用能力考試用書(shū) AutoCAD2004

- 2021-09-08EXCEL在工作中的應(yīng)用 制表、數(shù)據(jù)處理及宏應(yīng)用PDF下載

- 2021-08-30從零開(kāi)始AutoCAD 2014中文版機(jī)械制圖基礎(chǔ)培訓(xùn)教程 [李

- 2021-08-30從零開(kāi)始AutoCAD 2014中文版建筑制圖基礎(chǔ)培訓(xùn)教程 [朱

- 2021-08-30電氣CAD實(shí)例教程AutoCAD 2010中文版 [左昉 等編著] 20

- 2021-08-30電影風(fēng)暴2:Maya影像實(shí)拍與三維合成攻略PDF下載

- 2021-08-30高等院校藝術(shù)設(shè)計(jì)案例教程中文版AutoCAD 建筑設(shè)計(jì)案例

- 2021-08-29環(huán)境藝術(shù)制圖AutoCAD [徐幼光 編著] 2013年P(guān)DF下載

- 2021-08-29機(jī)械A(chǔ)utoCAD 項(xiàng)目教程 第3版 [繆希偉 主編] 2012年P(guān)DF